Sprężarki to urządzenia, które są bardzo często wykorzystywane w przedsiębiorstwach produkcyjnych i firmach usługowych o różnym profilu. Sprężone powietrze jest medium używanym zarówno jako nośnik przekazujący energię potrzebną do napędzania maszyn i urządzeń, jak i czynnik stosowany pomocniczo w rozmaitych procesach technologicznych, np. do wytworzenia podciśnienia przy unieruchamianiu różnych elementów. Korzystanie z systemów dostarczających sprężonego powietrza wiąże się z wieloma zaletami – m.in. pozwala na obniżenie hałasu czy zmniejszenie gabarytów i masy urządzeń. Uzyskanie korzyści wynikających ze stosowania sprężonego powietrza wymaga jednak utrzymywania potrzebnego sprzętu w dobrym stanie technicznym.

Niezbędny jest regularny serwis, poleganie na częściach do sprężarek o najwyższej jakości, a także przestrzeganie zaleceń producenta co do sposobu obsługi i warunków, w jakich urządzenia są eksploatowane. Wielu użytkowników sprężarek zastanawia się jednak, czy do napraw warto używać części oryginalnych, czy lepiej zdecydować się na różnego typu zamienniki. Zobaczmy, jakie elementy najczęściej ulegają zużyciu i sprawdźmy, gdzie warto się w nie zaopatrywać.

Jak pracują sprężarki?

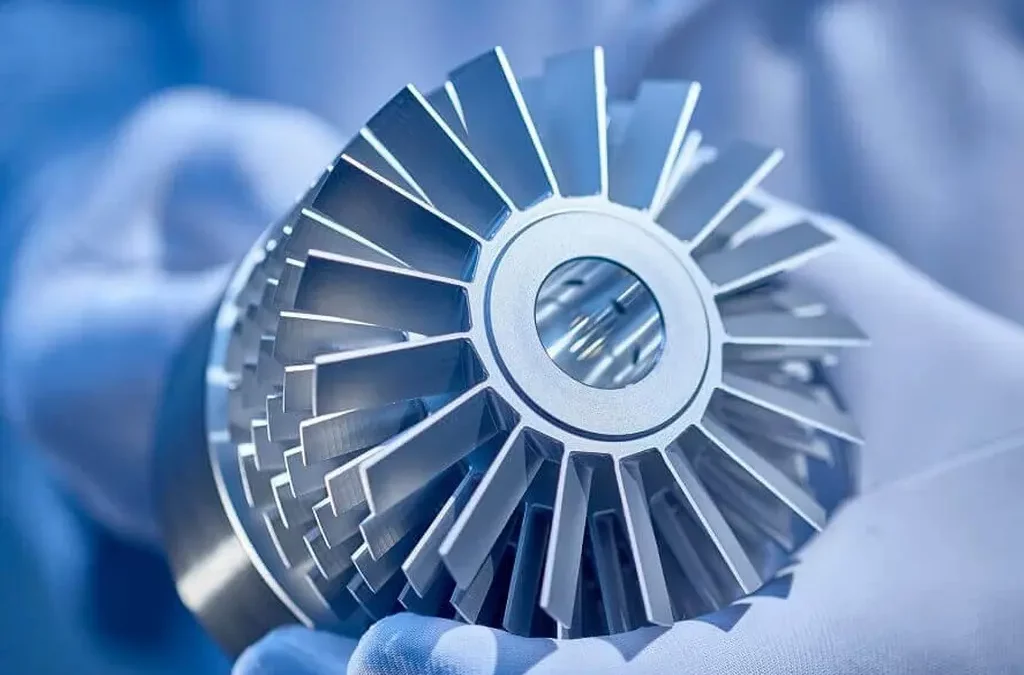

Zasada działania sprężarek jest dość prosta. Dzięki napędowi dostarczanemu przez silnik elektryczny lub spalinowy zamieniają one energię mechaniczną na ciśnienie gazu – w tym przypadku powietrza. Zmagazynowanie energii jest możliwe za sprawą zmniejszenia objętości substancji, czyli wytworzeniu ciśnienia większego, niż normalne atmosferyczne. Prowadzi to do zwiększenia wzajemnych oddziaływań między cząsteczkami gazu i przejawia się tendencją do powrotu do stanu równowagi. Powietrze znajdujące się pod ciśnieniem będzie więc dążyło do samoczynnego uwolnienia energii, napierając na ścianki zbiornika, w którym się znajduje. Dostarczone do odbiornika – tłoka, silnika czy zaworu będzie w stanie, wywierając nacisk na odpowiednie elementy, np. łopatki wirnika, z oddać zgromadzoną energię i zamienić ją na kinetyczną.

Najczęściej stosowanymi konstrukcjami sprężarek pozwalającymi na wytworzenie odpowiedniego ciśnienia są urządzenia tłokowe oraz śrubowe. W pierwszym przypadku gaz jest sprężany wskutek ruchu tłoka przesuwającego się wewnątrz cylindra. Praca urządzenia jest możliwa dzięki zamianie ruchu obrotowego, najczęściej dostarczanego za pośrednictwem przekładni pasowej, na posuwisto-zwrotny. Przemieszczanie tłoka będzie następowało za sprawą wału korbowego, który pozwala na zmianę odległości tłoka od osi obrotu. Cykl pracy sprężarki tłokowej to zassanie powietrza atmosferycznego do wnętrza, podczas oddalania się tłoka od górnej powierzchni cylindra przez zawór ssawny, co jest możliwe ze względu na powstające podciśnienie.

Przy maksymalnym odsunięciu tłoka ciśnienie wewnątrz i na zewnątrz cylindra ulega wyrównaniu. W czasie ruchu powrotnego wzrost ciśnienia zamyka zawór ssawny. Podczas dojścia tłoka do górnej części cylindra dochodzi do wyrównania ciśnień między wnętrzem tłoka a przewodem odprowadzającym powietrze do układu pneumatycznego, co sprawia, że otwiera się zawór tłoczny. Spadek ciśnienia w cylindrze i oddalania się tłoka powoduje rozpoczęcie kolejnego cyklu zasysania.

Budowa sprężarki śrubowej jest nieco inna. W tym przypadku wykorzystywany jest jedynie ruch obrotowy, który zwykle zapewniany przez odpowiedni motoreduktor. Wzrost ciśnienia następuje w tym przypadku za sprawą zmniejszania się wolnej przestrzeni między dwoma obracającymi się ślimakami. Przylegają one ściśle do ścian obudowy, a ich uzwojenia zazębiają się ze sobą. Oba ślimaki są tak wyprofilowane, że ilość dostępnego miejsca ulega ograniczeniu wraz z odległością od zaworu wylotowego. Obroty ślimaków, które rotują przeciwbieżnie, prowadzą do zasysania powietrza przez zawór dolotowy, jego sprężanie oraz przekazywanie do układu wylotowego.

Co najczęściej wymaga wymiany w sprężarkach?

Trzeba zdawać sobie sprawę z tego, że sprężarki przemysłowe pracują często w ruchu ciągłym, nierzadko ze sporymi obciążeniami. W sposób naturalny dochodzi w nich więc do zużywania poszczególnych części. Jednymi z najważniejszych elementów, które muszą być kontrolowane i regularnie zmieniane są filtry powietrza, filtry oleju oraz sam olej. Znaczenie filtrów powietrza jest bardzo duże, ponieważ ich zadaniem jest odseparowanie zanieczyszczeń stałych znajdujących się w zasysanym do mechanizmów gazie. Zanieczyszczenie filtrów oznacza z jednej strony pogorszenie przepływu powietrza prowadzącego do przegrzewania się urządzenia i znacznego spadku wydajności, z drugiej do przenikania drobnych cząsteczek kurzu czy pyłu, które mogą doprowadzić do wzrostu tarcia i uszkodzenia elementów mechanicznych.

Dobry stan filtrów oleju oznacza efektywne usuwanie przenikających do niego zanieczyszczeń, np. drobin metalu ścierających się podczas pracy urządzenia, a także wilgoci pogarszającej właściwości smarne i efektywność chłodzenia. Filtr w postaci separatora oleju jest używany w sprężarkach jako element oddzielania mieszaniny oleju i powietrza. Od sprawności jego działania zależy to, czy do czynnika roboczego trafiającego do instalacji nie przedostaje się olej. Warto pamiętać, że niezwykle ważne jest także to, by używany olej był w dobrym stanie, a tym samym mógł zapewniać odpowiednie smarowanie, ale również efektywnie odprowadzał ciepło oraz uszczelniał układ.

Podzespołami, które ulegają zużyciu podczas eksploatacji sprężarek, są również paski klinowe, używane do przenoszenia napędu między silnikiem a kołem pasowym obracającym wał korbowy i sam tłok. Kolejnym elementem, który może wymagać wymiany, będą łożyska, uszczelki, a także mechanizmy zaworów. Podczas wytężonej pracy sprężarek może też dochodzić do awarii różnych elementów mechanicznych. Szczególnie narażony na szybkie zużycie będzie intensywnie eksploatowany reduktor, który jest odpowiedzialny za dostarczanie stałego przepływu powietrza o pożądanym ciśnieniu.

Czy warto korzystać z serwisu i części zamiennych od producenta sprężarki?

Serwisowanie i naprawy sprężarek wymagają korzystania z różnych części zamiennych. Większość użytkowników ma zrozumiałą tendencję do szukania oszczędności i dążenia do ograniczania kosztów przeglądów. Zamiast korzystać z produktów wysokiej jakości oferowanych przez producentów urządzeń, często decydują się na szukanie tańszych zamienników. Takie działanie nie będzie rzutowało ani na prace urządzeń, a na ich trwałość tylko pod warunkiem, że parametry zamiennika będą identyczne z oryginałem. Nie chodzi tu jednak wyłącznie o sprawy podstawowe – np. rozmiar przyłącza, który warunkuje możliwość montażu, ale przede wszystkim charakterystykę użytkową.

Kolejną ważną cechą, którą należy brać pod uwagę, będzie trwałość oferowanych części i akcesoriów. Trzeba pamiętać, że powinny one być wykonane z materiałów o przewidzianej przez projektanta urządzenia wytrzymałości, odporności termicznej czy rozszerzalności cieplnej. Parametrów tego rodzaju nie można sprawdzić we własnym zakresie, trzeba więc zaufać wytwórcy danej części. Jak uczy doświadczenie, dobrą jakość swoich podzespołów gwarantują renomowani producenci, którzy są w stanie nie tylko dobrze dobierać materiały, ale też kontrolować czy ich wyroby spełniają określone normy.

Sprężarki wykorzystywane w zastosowaniach przemysłowych są zwykle elementami całych linii produkcyjnych, a od ich sprawnego działania nierzadko zależy funkcjonowanie wielu współpracujących z nimi maszyn i urządzeń. Każdy przestój czy awaria oznacza więc nie tylko dezorganizację pracy, ale również konieczność poniesienia wysokich kosztów. Ewentualne oszczędności na serwisie czy jakości używanych podzespołów są więc niepotrzebnym i zwykle nieopłacalnym ryzykiem.